セラマジック+UFOシリーズ取付実例

04「ドラム缶再生工場の塗装臭気脱臭(VOC対策)」

使用済みドラム缶を回収後、内部の洗浄・変型の矯正・外面再塗装を行い更生ドラム缶としてリユースしているエコロジーな企業、”日本ドラム株式会社様”の導入事例をご紹介します。

旧工場の移転先として千葉県富津市の工業団地に新工場を建設。工場内の塗装工程より発生するVOC(有機溶剤、炭化水素)除去対策としてセラミックス脱臭装置を導入しました。

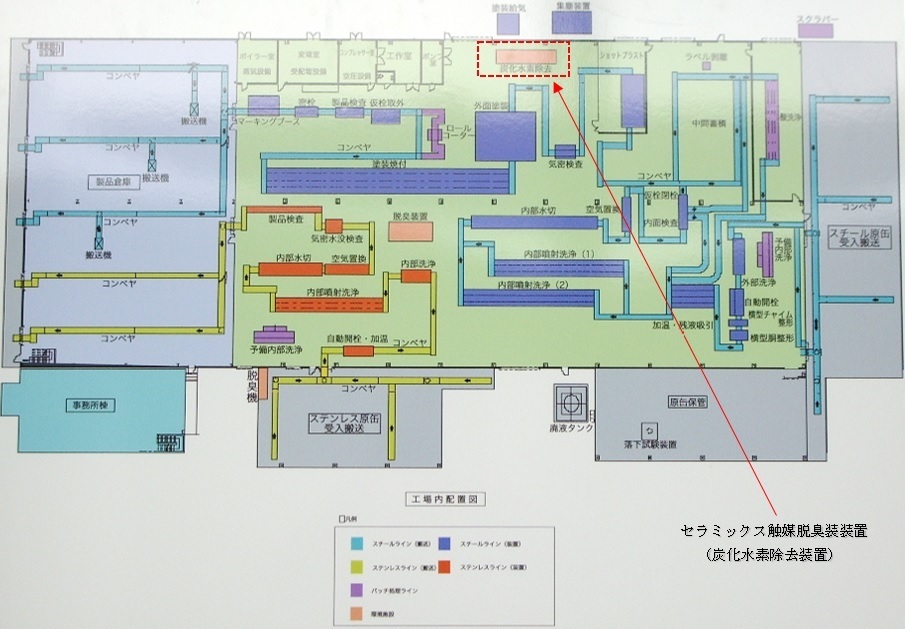

工場内設備配置図(平面図)。

最初に工場の設備配置図とセラミックス脱臭装置”設置前”・”設置後”の写真を掲載します。

当社にお問い合わせを下さったご担当者様(工場完成後は初代工場長に就任)の談話では、「当初の計画では塗装工程の炭化水素除去装置の設置予定は無かったが、役所に工場建設許可を申請する為に書類一式を持参したら『最後にもう一つ、”塗装排気の除去対策も必要です”』と言われて炭化水素除去装置の追加設置を考慮する事となった。活性炭で対策をするなら『設備は25mプール1個分の大きさ、更に充填した活性炭は半年に1回の頻度で交換』との試算が出たが設置空間と予算の関係から不可能であり他の対策を考える事となった」という経緯があったそうです。

”設備規模を小さくしたい=省スペース”と”維持・交換費用を抑えたい=低ランニングコスト”という「二兎を追う者は一兎をも得ず」的なご要望(ワガママ?)でしたが、セラミックス触媒ならば両立可能! 一挙両得! という事でセラミックス触媒の導入が決定されました。

工場の広さは推定で横100m×縦50m

上部の赤点線内にセラミックス脱臭装置有り。

写真奥の壁面沿いが脱臭装置設置箇所。写真左下の窪みは塗装ブース設置箇所。

上の写真と同じ個所。

脱臭装置取付 01:塗装ブースからミックスチャンバー。

塗装ブースの上にある排気ブロワ―2台から脱臭装置手前の「ミックスチャンバー」までの取付。

*ミックスチャンバーとは? セラミックスの触媒反応に必要な酸素を確保する為に外気(我々が吸っている空気の21%は酸素です)を取り込み、塗装排気と混合(ミックス)する場所。内部にはミストフィルターも設置して塗料ミストを除去する事でセラミックスの汚染を防止!

ミックスチャンバー上部から左へ伸びるダクトは緊急時の排気ダクト(通常は使用せず)

点検扉内部のミストフィルターで塗料ミストを除去、ダクトとセラミックスの汚染を防止する。

脱臭装置取付 02:脱臭チャンバー、ブロワ―、排気ダクト。

ミックスチャンバーの後部に、ブロワー、2階建て脱臭チャンバー、奥外壁面から屋根上へ伸びる排気ダクト、運転制御盤、等々の設備を順次取り付けます。

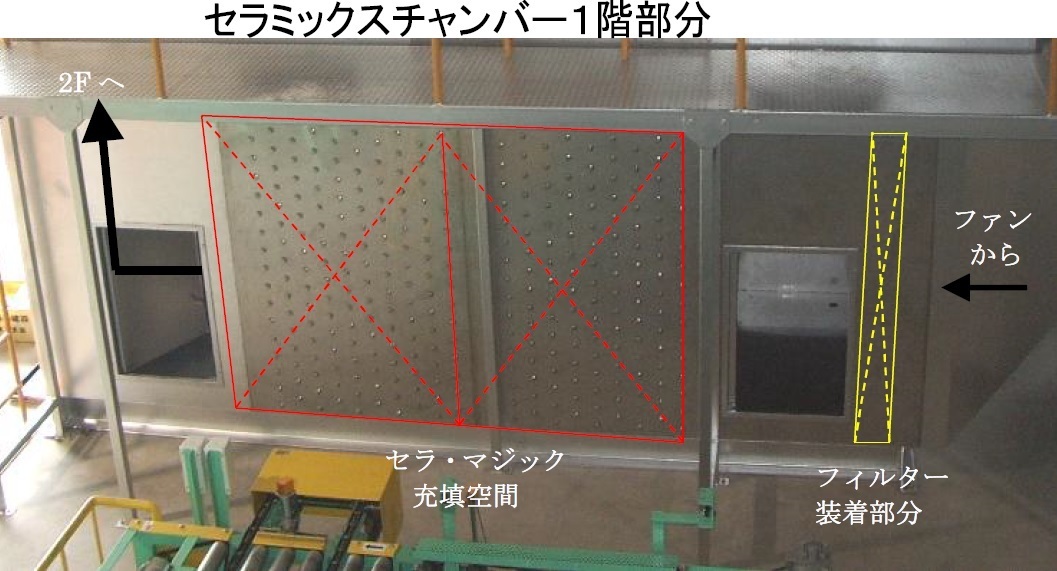

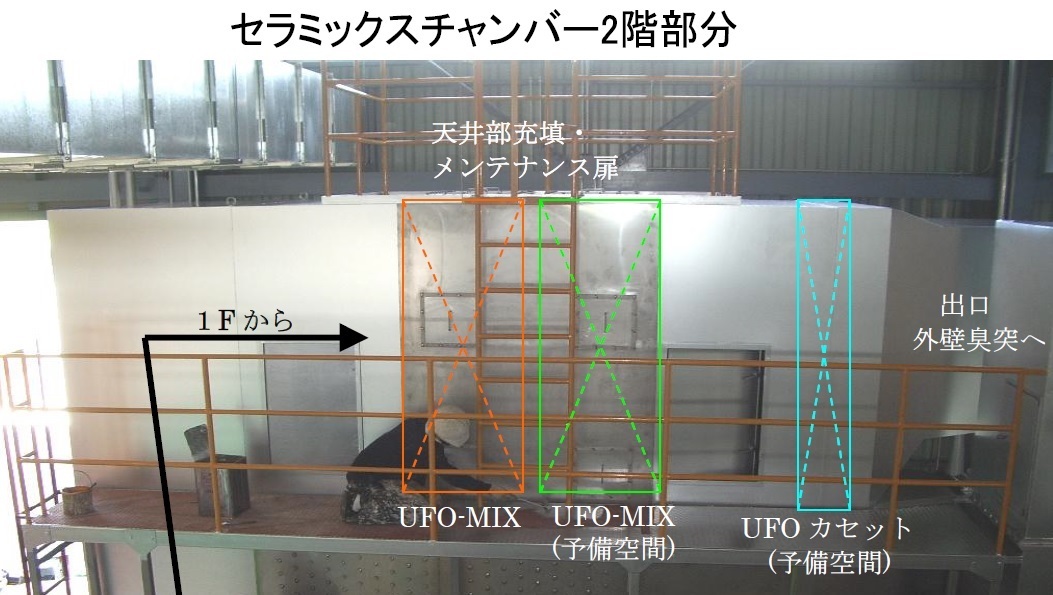

* 2階建てチャンバーとは? 脱臭装置を真っすぐ伸ばして床置きにすると床面積が不足するので、途中で折り曲げて2階建てとする事で床面積を縮小しました。排気は「塗装ブース→塗料ミスト除去フィルター充填チャンバー→ミックスチャンバー→ブロワ―→脱臭チャンバー1階(セラマジック)→脱臭チャンバー2階(UFO-MIX)→排出口→排気ダクト→屋根上で大気放出」の順に流れます。工場は屋根が高く上方向に十分な空間がありましたからこのような設備設計が可能となりました。

脱臭チャンバーへ排気を送る。風量調整は制御盤で行う。

脱臭運転と養生運転の切替、稼働時間、風量、等々を制御する。

一度設定すればその後は全自動運転!

立地は海沿いの工業団地、常に海風が吹く。また、海側は敷地境界線と反対方向なので、海側に排気を放出する事により「残存臭気の混合・拡散・稀釈=敷地境界線での臭気濃度低下」が促進される。

脱臭装置取付 03:セラミックス充填作業。

チャンバーの組み立てが終了したら、チャンバー内部にセラミックス触媒を充填します。

1階はセラマジックを充填して前処理脱臭、2階はUFO-MIXを充填して仕上げ脱臭を行います。

2階のUFO-MIX充填空間には”予備充填空間”を確保! 必要時には追加充填する事で脱臭能力の向上が可能な設計としました。

セラマジックは中空の竹輪の様な形です、中心に棒を通してチャンバーに取り付けます。下が固定棒、中央がセラマジック1個、上がセラマジック8個を棒に通した状態でチャンバー内に固定します。

左にある穴に棒を固定します。セラマジックは横から見ると千鳥配列になっていて入口から出口に向かって1段通過する毎に排気がセラマジックに確実に接触する構造になります。

横8個×縦20本×奥20段≒3200個充填。

留め具の数だけ固定棒を通しています、留め具の位置で千鳥配列がお分かりいただけるでしょう。

2階の上部にある充填口から充填空間(常用)にセラミックスを充填します。

充填空間1(常用)→ 充填空間2(予備)→ UFOカセット、の順になります。

上まで隙間なく充填します。写真上部の空間は予備空間(必要時に追加充填)です。

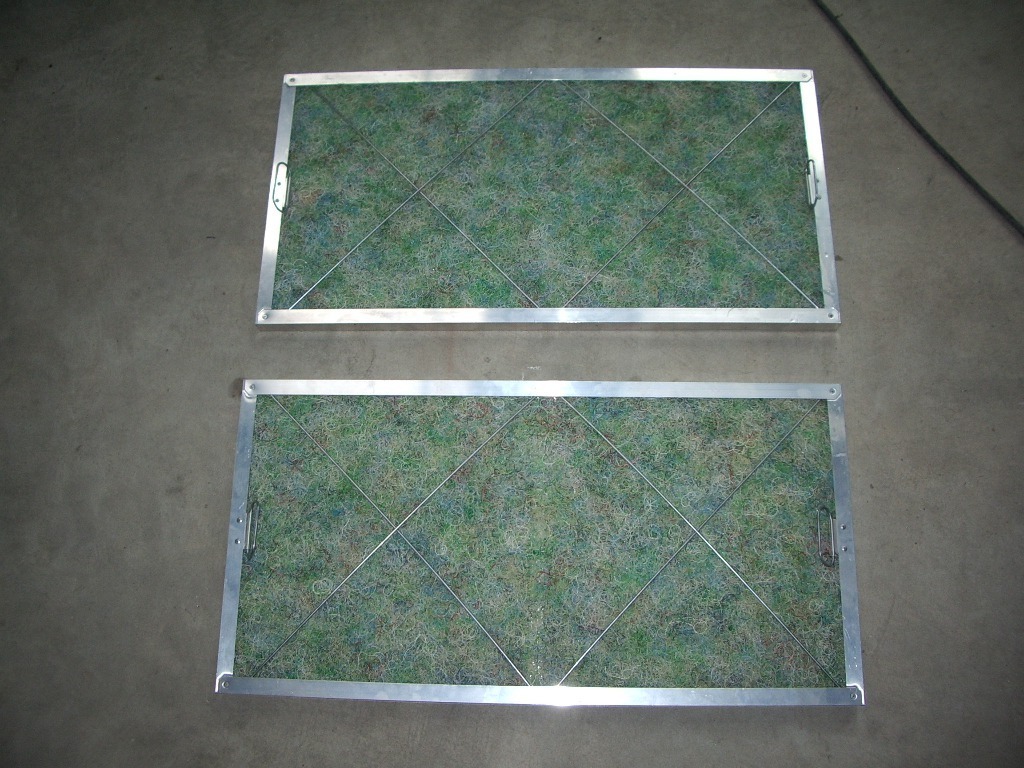

フレームの間にカセットを差し込むだけの簡単な設置作業。

セラミックスチャンバーとセラミックスの充填位置を御覧下さい。

写真の右側が排気の入口で左へ流れて行きます。ブロワ―から押し出された排気は細目フィルタ-を通過後にセラマジックで脱臭、その後は2階(上)へ流れて行きます。

1階から2階に流入した排気は左から右へ流れて行きます。UFO-MIXとUFOカセットを通過後に出口から屋外排出口へ流出します。

脱臭装置取付 04:フィルター取付作業。

今回は塗装ブースの排気が脱臭処理の対象となります。塗装ブースのメーカーが主張するには「塗装ブースにはミスト除去装置も組み込まれていて、排気中に存在する塗料ミストを99%以上除去できる」と言う宣伝文句でしたが、100%除去ではないので除去できなかった一部の塗料が排気に混ざってセラミックスを汚染する! という事が想定されます、むしろ汚染の発生は必定! 今回は塗料の使用量が多いので除去できない塗料が全体の1%以下と言えども無視できません。

セラミックスが汚染される→脱臭能力が低下する、更に汚染される→脱臭能力が発揮できない=清掃や交換が必要!→汚染が寿命の低下と交換費用の増大をもたらす! 汚染の原因である塗料ミストをフィルターの設置により更に除去してセラミックスの汚染を防ぎ性能と寿命を維持します。

塗装ブース上&ミックスチャンバーには多少の汚れでは目詰まりしない粗目フィルターを使用します。

粗目フィルターを3枚重ねて塗料ミストを除去します。

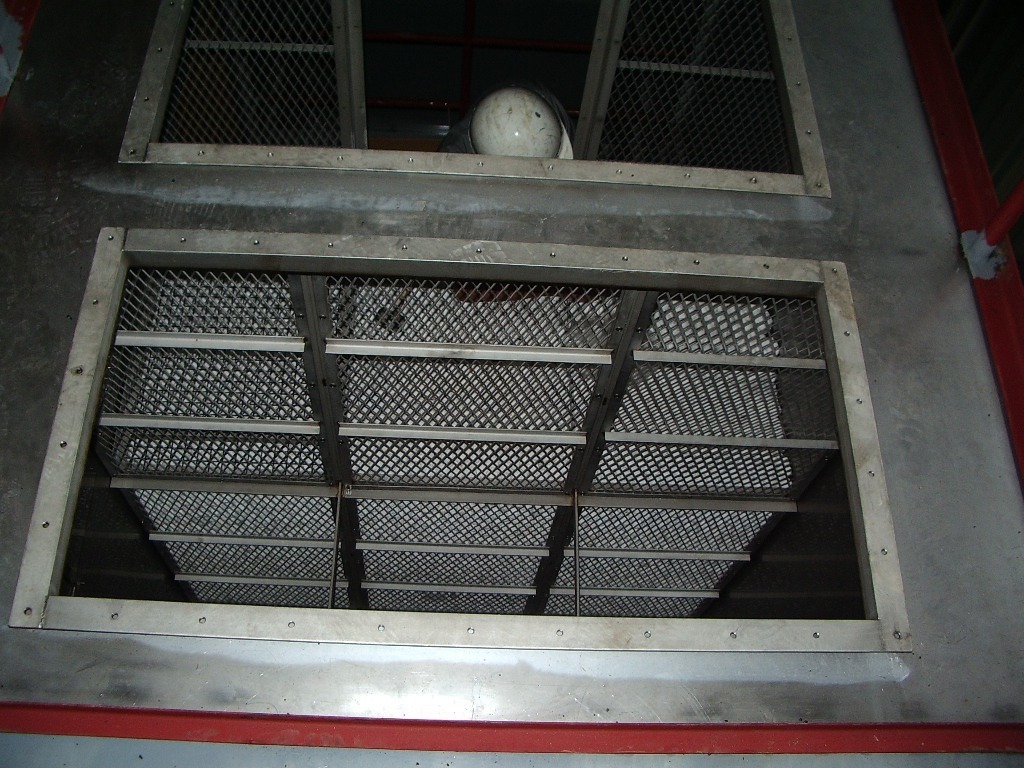

ブロワ―の風圧でフィルターが飛ばされないように金網と固定棒を使用。

粗目フィルターをすり抜けた塗料ミストは細目フィルターで確実に捕捉!

「脱臭チャンバー1階、セラマジック前」に細目フィルターを設置する。

「粗目フィルター+細目フィルター」の組み合わせで目詰まりを回避!

塗料ミストを徹底的に除去してセラミックスの汚染を防止!

脱臭装置取付 05:仕上げ作業と付帯設備取付。

これまでの作業で大まかな工事は一通り終了しました。以後は脱臭チャンバーの塗装などの仕上げ作業と付帯設備の取付を行います。

*脱臭チャンバー

製作中・塗装前

これから塗装して付帯設備を設置する。

完成・塗装後。

本体は銀色に、安全柵は黄色に塗装。

*ミストフィルターチャンバー

製作中・塗装前。

金属の地肌が剥き出し。

完成・塗装後。

脱臭チャンバー同様に塗装する。

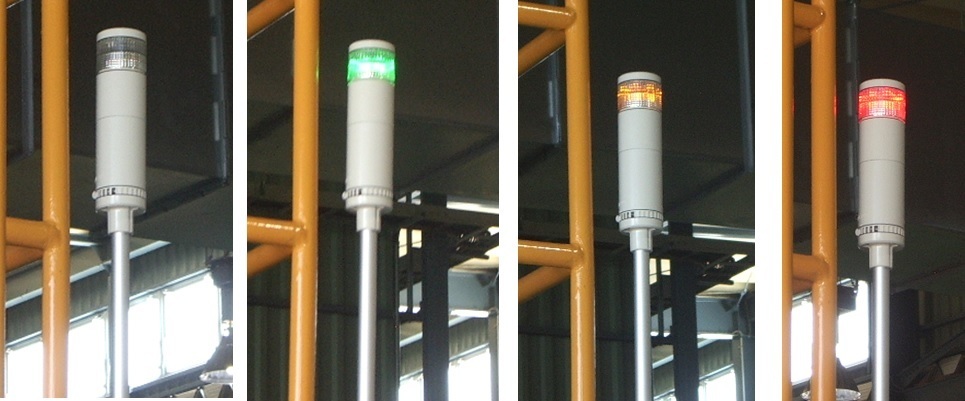

制御盤と連動して脱臭装置の運転状態をランプの色で表示する。

消灯:停止 緑:脱臭運転中 黄:養生運転中 赤:異常発生!

納品&検収。

無事に脱臭装置が完成!そして工場も完成して操業を始める。

処理後の臭気を採取して測定機関に持ち込む、測定結果は? 設計通りに目標値クリアー!

脱臭設備の性能も確認されたので”検収”となりました。以後、現在に至るまで使用を継続して今年(2017年現在)で12年目になります。

メンテナンス:導入後、設備点検とフィルター交換作業実施。

セラミックスは長寿命性能を有していますが、塗料ミスト除去用のフィルターは消耗品なので汚染が確認されたら交換する必要があります。導入から半年後に脱臭設備全体とフィルターを点検しました。

フィルターを3段構えで設置してセラミックスの汚染防止に万善を期しています。

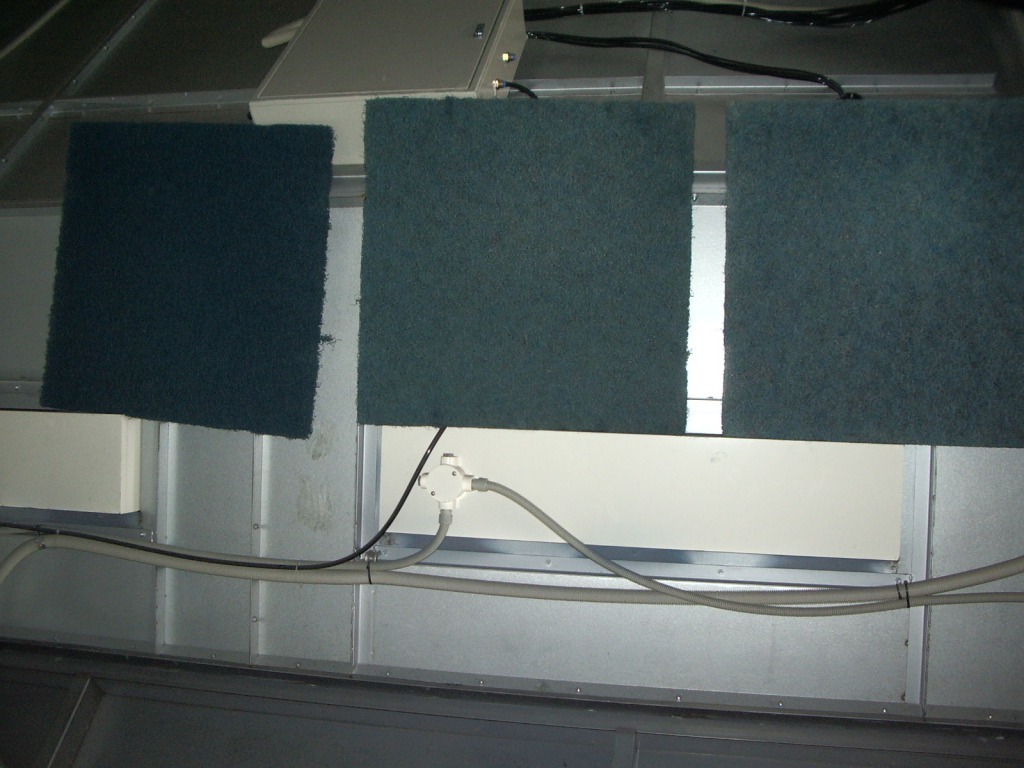

第1段:塗装ブース排気ブロワ―後のフィルターチャンバー内。

使用前

粗目フィルター、使用前。(3枚重ねて使用)

使用後。

3枚とも汚染されている。風上側になる左のフィルターの汚れが激しい

第2段:ミックスチャンバー内。

使用前

粗目フィルター、使用前。(2枚重ねて使用)

使用後。

表面(風上側)が汚染されている。

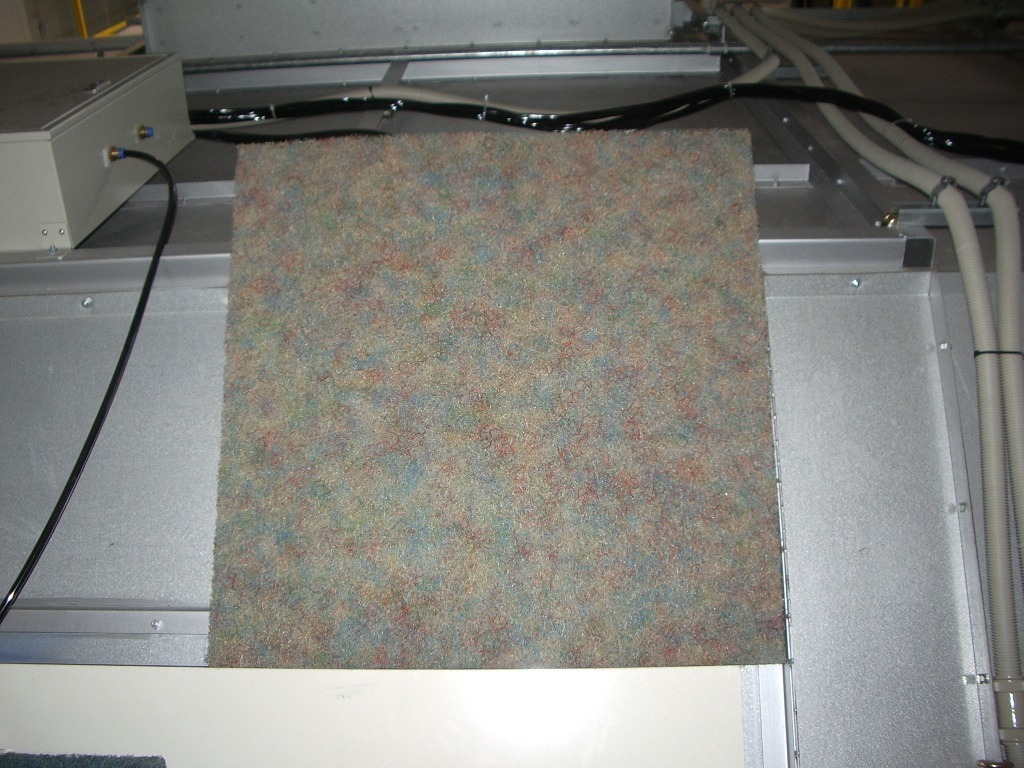

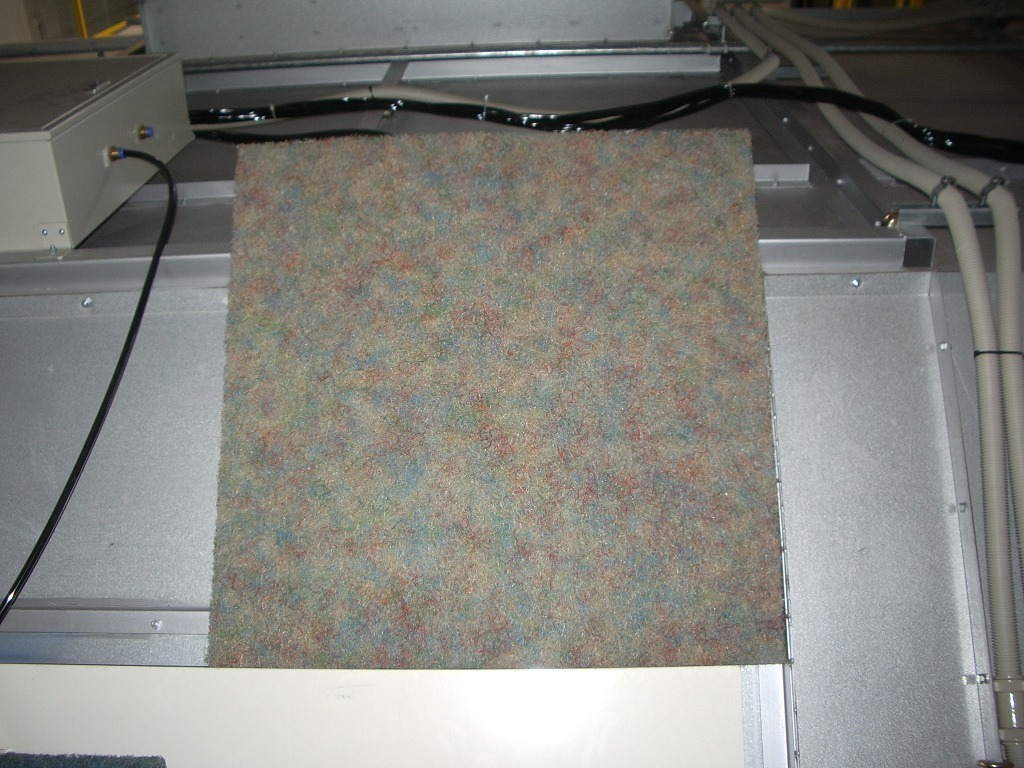

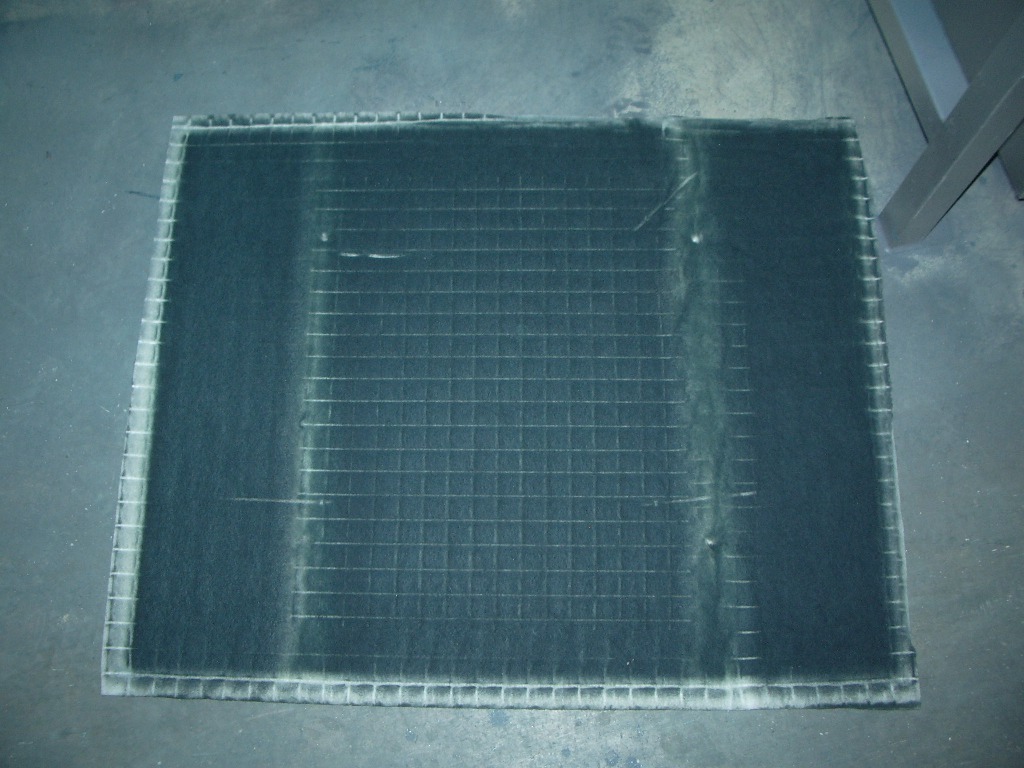

第3段:脱臭チャンバー1階のセラマジック手前。

使用前

細目フィルター、使用前。(1枚使用)

使用後。

粗目フィルターで除去できずに通過した塗料ミストを捕捉する。

フィルターを設置しなければ、汚染は全てセラミックスや脱臭装置の内部に付着! 清掃の手間が増大! 汚染が酷ければ交換! しかしフィルターで塗料ミストを除去する事で汚染を防止できます。安価なフィルターを設置して定期的に交換するだけでランニングコストを大幅に低下します!